固-液分散高速搅拌器选型设计

固液分散高速搅拌器首先在提高搅拌速度同时、还须考虑和设计搅拌器叶片的结构和形状,提高叶片的排出性能和剪切性能,从而彻底改变物料在釜内的流动状态,提高化工溶液的质量。二是解决产品不透水性、吸水率和柔性合格率低的问题。三是提高填充料的加入量,降低产品生产成本,提高经济效益。四是消除或减少釜底结焦严重的现象,提高有效生产时间。

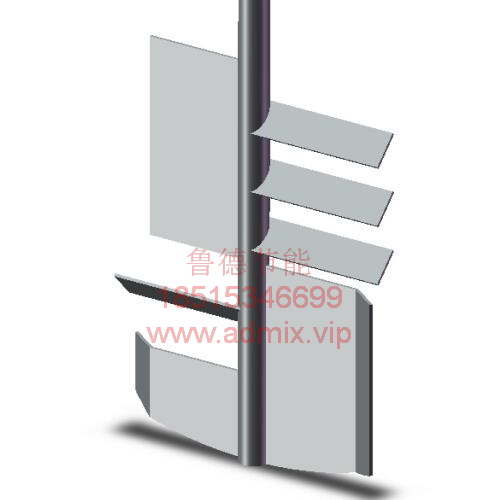

设计数据:填充料加人量:45%~50%;搅拌轴转速:600r/min;搅拌分散盘线速度:<20m/s;分散盘设置:2层;搅拌釜尺寸:Φ2000x2600 ;搅拌轴长度:3m;电机功率:18.5kW.

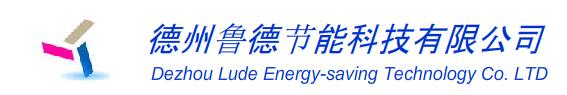

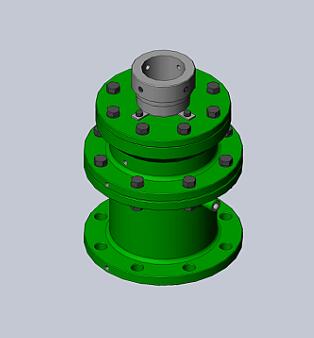

为防止操作失误及意外情况发生导致设备损坏,选择具有缓冲作用的三角皮带传动方式;零部件的联接、固定要简单可靠,操作方便,维修简便。; 由于该搅拌器工作环境恶劣,因此要充分考虑所选配件、衬料的耐温性及密封性;由于搅拌轴属悬挂式细长轴。因此在制作、安装时要确保一定的精度,以满足其安全性和稳定性的要求,同时要避免产生共振。

搅拌轴是高速搅拌器的主要零部件之一,它既是搅拌轴设计动力传递的载体又是各零部件固定的本体,它长期处在高温液体中工作,因此对搅拌轴的设计要认真对待。设计时必须考虑的几个问题:

1) 由于转速较高,轴亦很长,运转时会在轴的悬空部分的一端产生很大离心力。

2) 在确定轴的尺寸、材料、载荷作用点以及轴的固定方式后,还必须对其进行临界转速的计算。

3) 必须考虑轴的加工精度及安装精度。

轴的受力分析,由于搅拌轴是垂直悬挂的,因此理论上它只受扭力作用,但实际上由于加工精度、安装精度等因素的影响,它也受到一定的弯力作用,因此应按弯曲和扭转的组合作用进行计算。轴的实际尺寸,根据轴的设计原理及程序,并充分考虑到键槽、钻孔以及上述因素,最终轴的尺寸定为Φ80x3000, 并选用经调质处理的42CrMo钢。

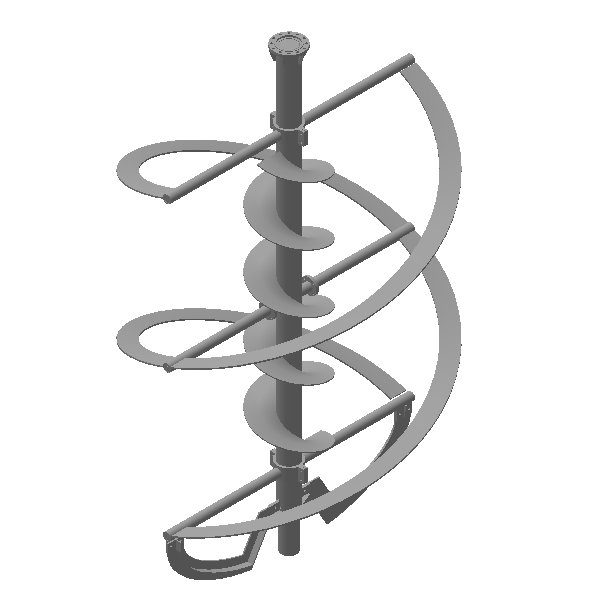

分散盘(叶片)是整个高速搅拌器的灵魂,它直接关系到物料在釜内的流动状态,即固-液相搅拌混合的均匀程度。这就要求在预先设定的物料流动状态下分析研究达到这一流动状态时的叶片的结构形状、角度大小及受力情况。要尽可能提高分散盘的排出性能和剪切性能。

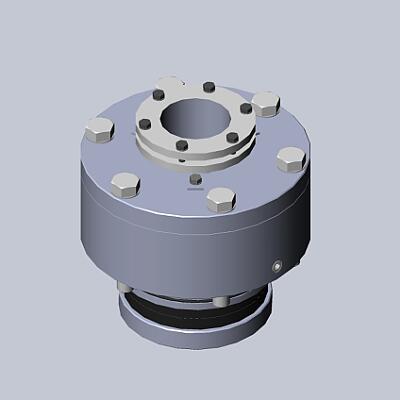

轴承的选用及润滑脂的选择:轴承的选择,轴承的选择主要是根据轴承在高速搅拌器上所承受的静载荷和动载荷以及轴向负荷和径向负荷的情况而定。因轴向载荷A与径向载荷只R相比,A<R, 所以选择了单列向心球轴承,可同时完全满足动、静载荷的计算要求。要注意的是绝不能选择自动调心轴承,否则将大大降低轴承的使用寿命和产生轴弯曲;润滑脂的选择,由于使用环境温度较高,所以我们选择了复合钙基脂系列的润滑脂,以防润滑脂流失。

- 上一篇:吸收塔搅拌器叶轮改进 [2020-11-12]

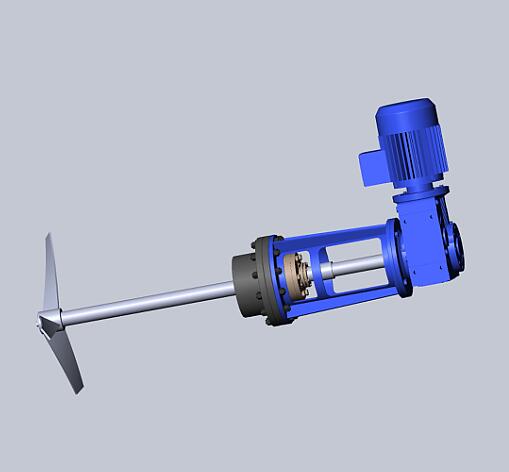

- 下一篇:锚式搅拌器与螺带式搅拌器的性能比较 [2020-11-07]