搅拌器CFD数值模拟技术

因激光多普勒测速仪 LDV ( Laser Doppler Velocimetry ) 仅仅提供了一重要参数如排量准数、时均速度和脉动速度的分布等,而不能从本质上认识搅拌流体混合与流动,无法改变目前这种依靠经验来放大的现状。因此采用计算流体力学 CFD ( Computational Fluid Dynamics ) 来模拟和预测不同几何尺寸和操作条件的搅拌设备中详细的流动和混合特性,是流体混合技术的发展趋势。

搅拌设备内流动数值模拟目前应用最广的是采用黑箱模型进行稳态分析,即由实验测得搅拌器周围虚构表面的速度场作为边界条件或将桨叶对流体的作用看作流体动量出产出源,从数值计算来看,黑箱模型具有简捷、方便等特点,能较准确地预报搅拌器在不同条件下的运动特性,但该方法需要实验数据作为桨叶边界条件,因此不能用于多相流体系的模拟。

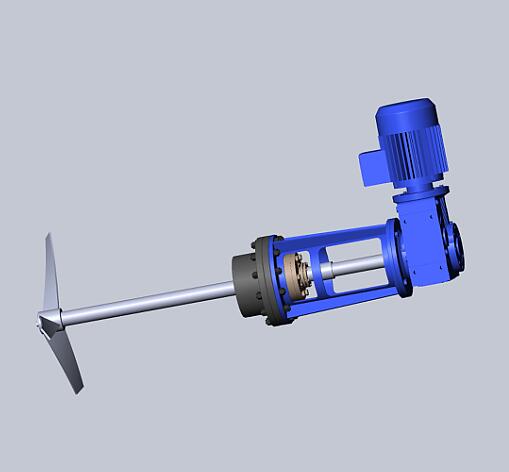

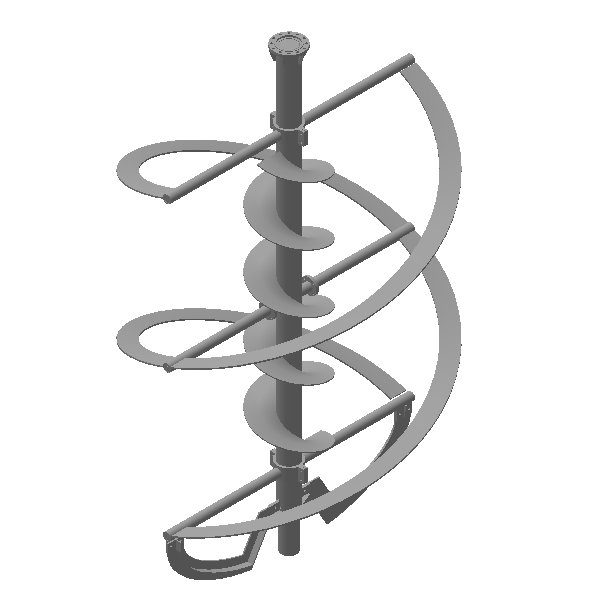

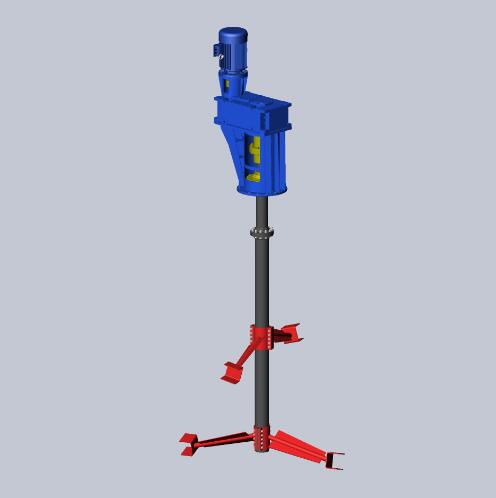

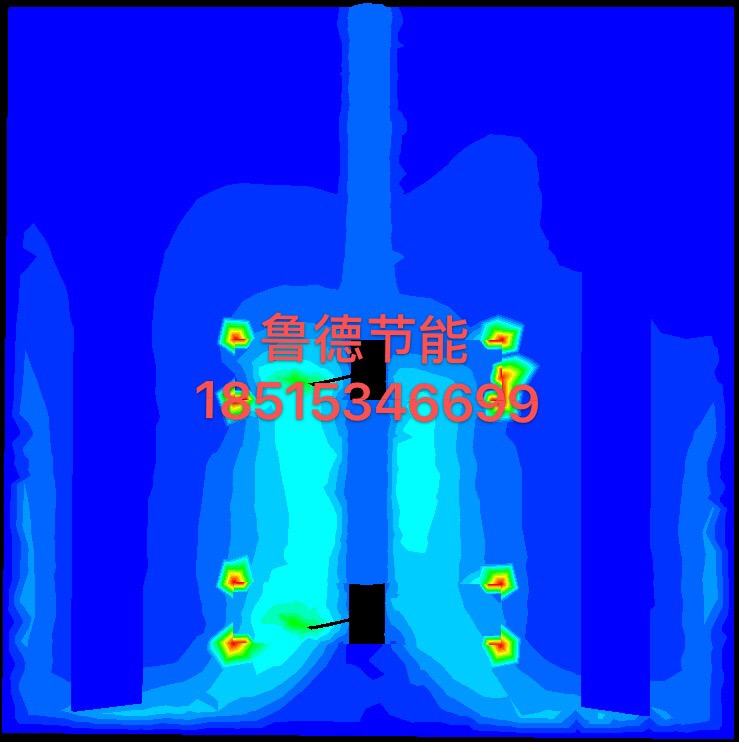

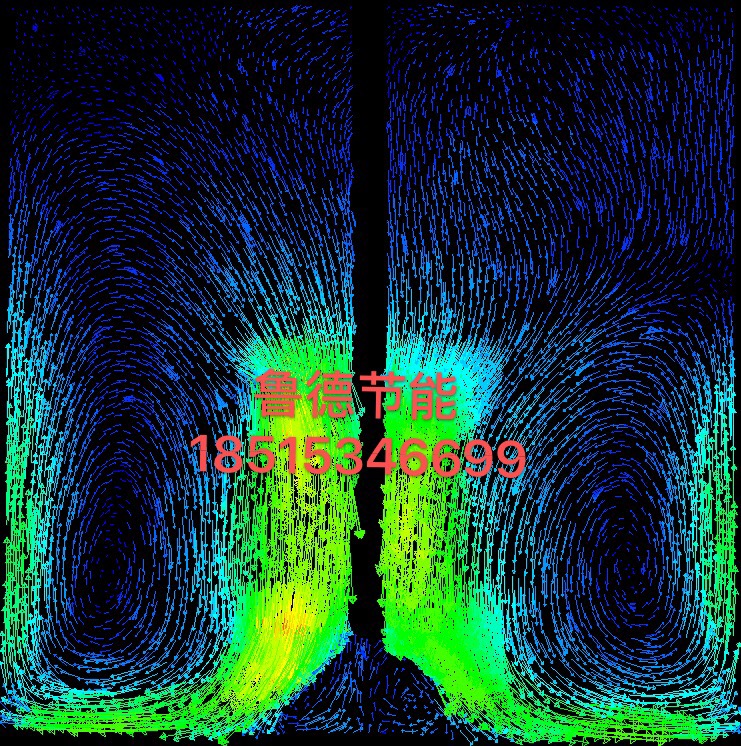

CFD最重要的应用(也是CFD技术的最主要优点)是对流场的分析,可以明确在不同搅拌器的型式、尺寸、离底距离等条件下,流场对混合、悬浮和分散等过程的影响,即CFD流动、能量耗散等的计算可视化。从而使用户可以直观地了解釜内的混合情况,帮助用户确定已存在系统中的问题,指导用户进行搅拌器的优化设计,消除死区,确定加料口位置等,目前国外的专业混合设备公司已经利用CFD技术优化搅拌器的几何尺寸,开发了第二代高效轴向流搅拌器。

CFD的另一个主要优点就是模型的设备大小无关性,一旦它们被验证可以合理准确地描述搅拌反应器过程,就被用于放大,以预计放大后的混合和反应性能。

随着CFD技术的发展,可压缩性流体和一些简单的非弹性黏性流体在商业软件中已经可以模拟。目前多相流(尤其是气-液体系)混合的CFD模拟也得到了长足发展,但与实际应用仍有相当距离。

国内早期对反应釜的流动、混合和传热的研究主要集中在功率准数、混合时间和传热系数的关联上,而对流动本身的研究则较少。近几年,随着CFD模拟技术的不断发展,浙江大学、北京化工大学和华东理工大学等对搅拌设备LDV流场测量和CFD模拟领域进行了大量相关的研究。

- 上一篇:化工HPM30搅拌机 [2020-09-12]

- 下一篇:工业搅拌器标准搅拌槽 [2020-09-11]